轻松超越特斯拉,新一代汽车电气架构抛弃配电盒

绝大多数涉及汽车E/E架构的分析都聚焦于电子部分,电气部分描述较少,实际电气部分重要程度不亚于电子部分。

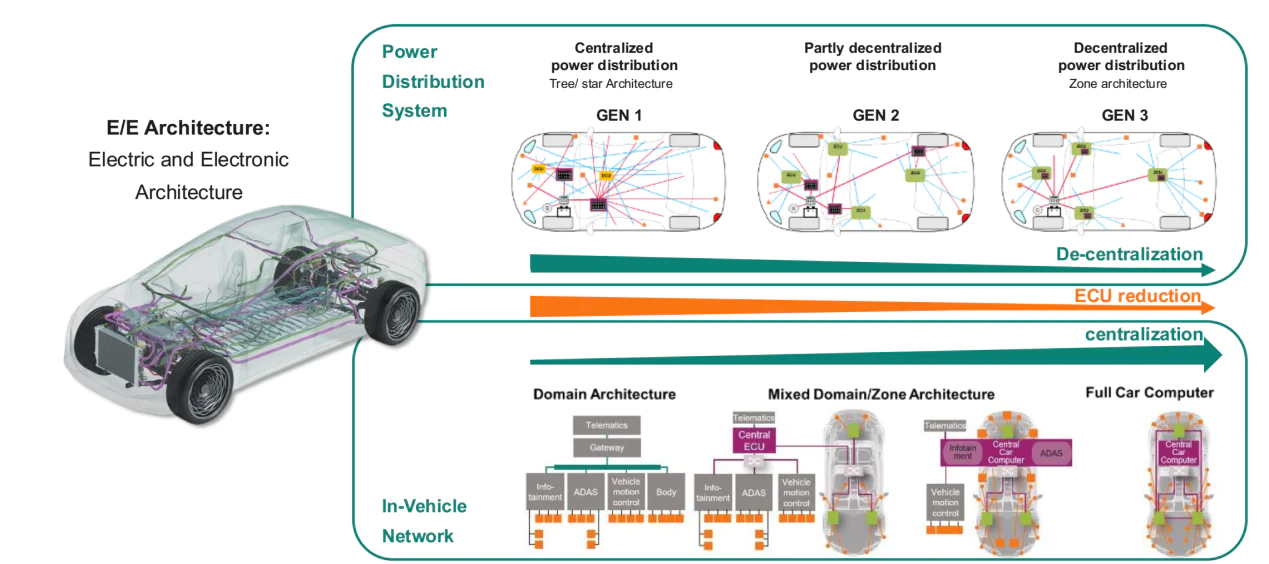

汽车E/E架构演进

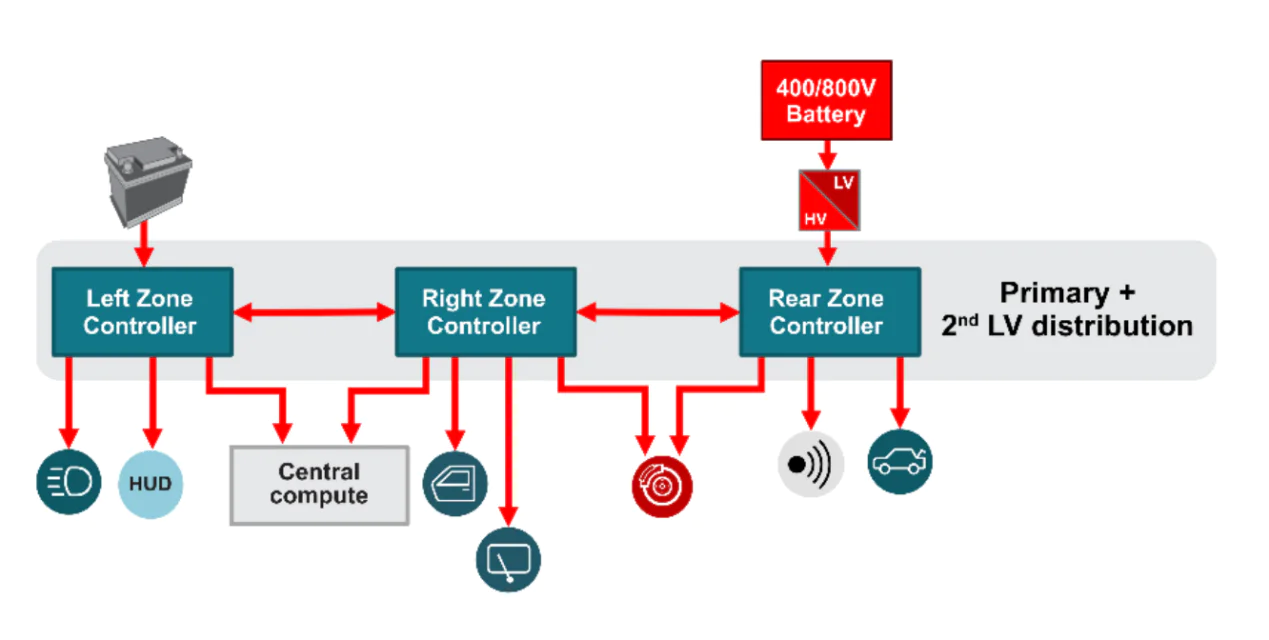

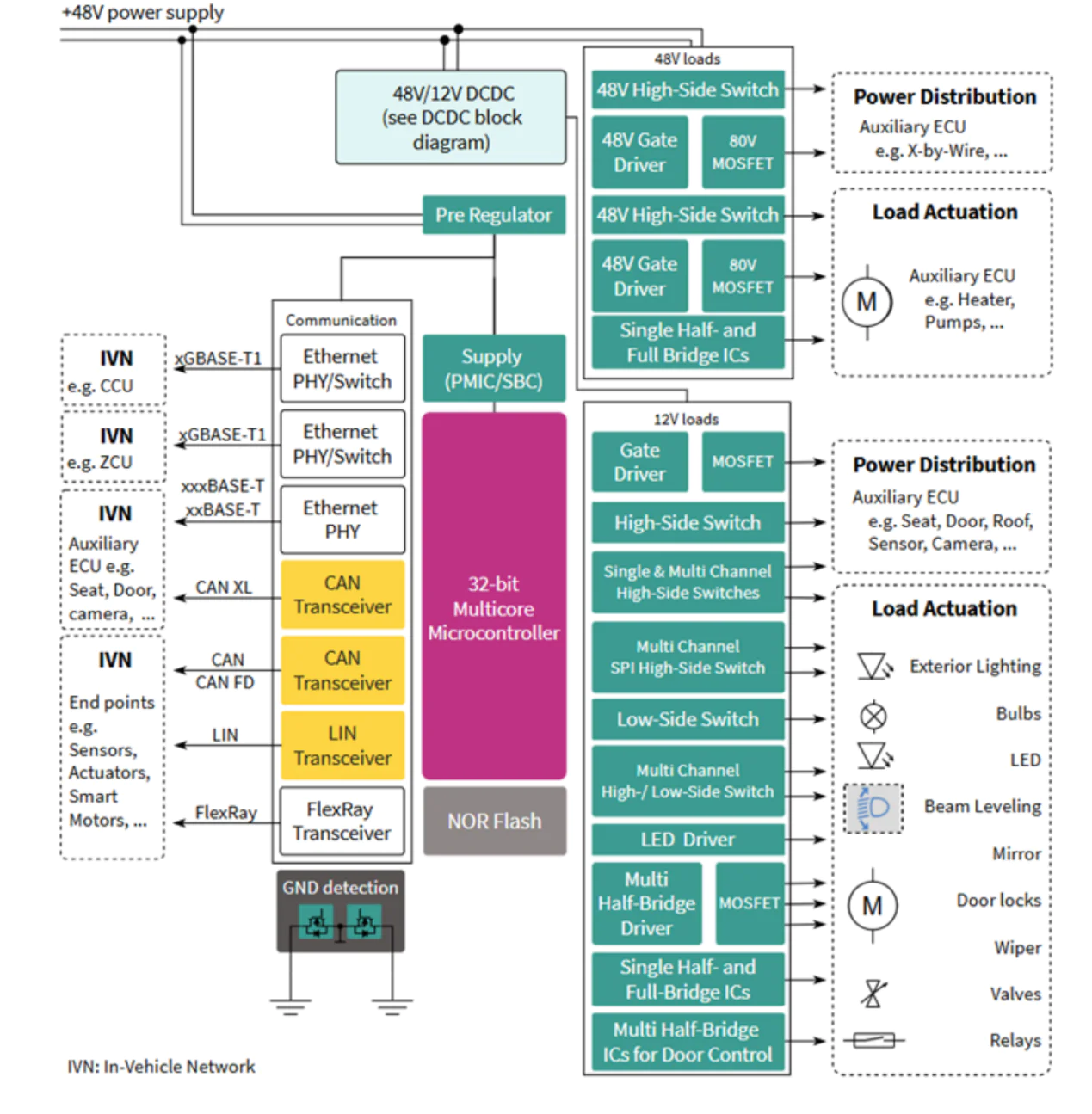

图片来源:英飞凌

电子方面,从数据传输到中央计算,是从分散到集中,电气方面则是相反,从集中向分散。特斯拉是汽车电气架构革新先锋,特斯拉第一次大规模引入用高侧驱动代替传统继电器和保险丝,从而形成目前主流的两级加配电盒架构,也就是上图的第二代。下一代则是采用主干供电,抛弃配电器。

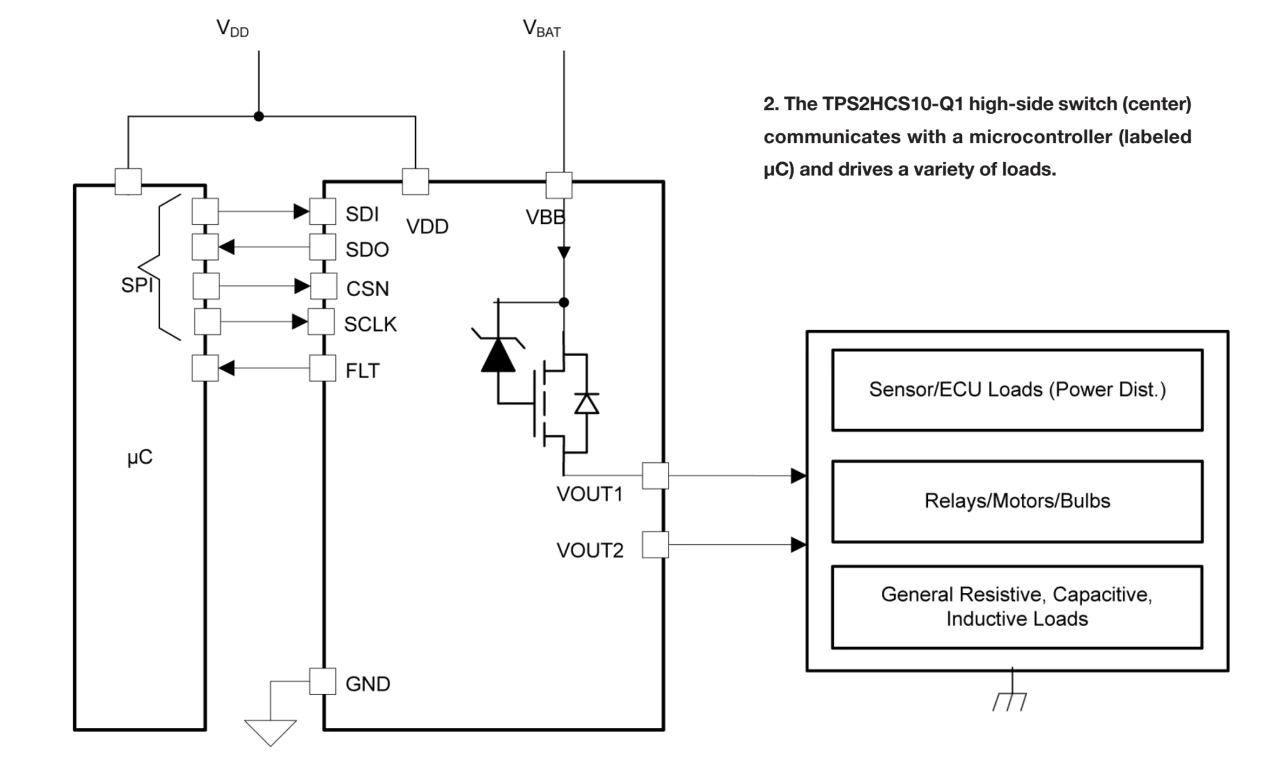

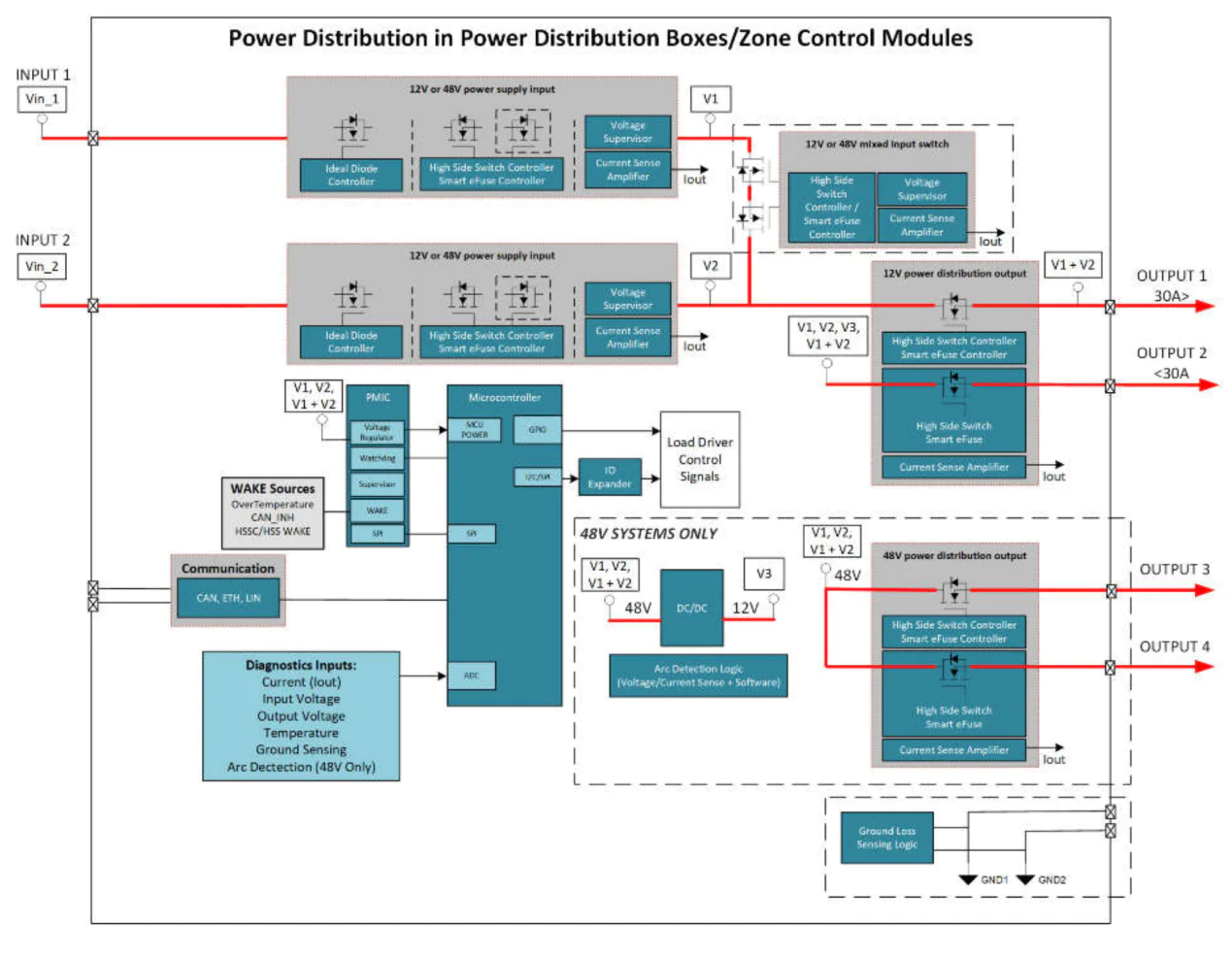

图片来源:德州仪器

高侧驱动开关使得软件定义汽车成为可能,也是域控控制器系统的核心功率元件。

以前汽车各种用电设备是用汽车配电盒来管理,它由继电器+保险丝构成,电气线路出现故障时,配电盒中对应电路的保险丝能够在电流过大时自动熔断,从而保护电气线路和用电设备,继电器则是用于驱动大功率负载。但这类配电盒只有电气,没有电子,因为无法监控预警,出了问题就只能知道出了问题,无法解决问题。于是,2016年特斯拉Model 3在车身域中采用了大量HSD (High side driver)芯片替代了继电器和保险丝,它们的作用很清晰:用于负责控制汽车各种负载(例如小电机、灯、风扇、泵阀等)的启停和保护。很明显,HSD芯片属于驱动芯片的一种,而根据电路结构,驱动电路可以分为高侧、低侧、推挽半桥、H桥、串联。本质上这是栅极驱动,用如MOSFET、IGBT、SiC MOSFET、GaN HEMT等开关速度和时间的集成电路。其主要功能是放大控制信号,提供足够的电流对功率器件的栅极进行快速充放电,从而实现高速开关,减少开关过程中的能量损失,并保护控制器件免受过高电压或电流的损害。

高侧驱动(也叫高边开关):位于电源正极与负载之间,控制电流输入,就像水龙头,控制水流开启;在设计时难度较高,如使用NMOS,需满足栅极电压(Vg)>源极电压(Vs),而源极在导通时≈电源电压(如12V),故需额外升压电路使Vg提升至电源电压以上;使用PMOS可直接用栅极低电平导通(Vg<Vs),但工艺复杂、导通电阻大,成本高于NMOS方案。在低侧驱动器中,控制信号直接驱动栅极,适合用于直流/交流电机驱动等应用;高侧驱动器用于驱动上方的功率器件,通常需要较为复杂的电路设计,因为高侧驱动器的电源可能会随功率器件的工作状态变化。高侧驱动器通常利用浮动电源或通过bootstrap电路提供栅极所需的高电压。

低侧驱动(也叫低边开关):位于负载和电源负极之间,控制电流回路,就像排水阀门,控制水流排出路径,设计难度较低,适合成本控制场景。负载发生短路故障时,高侧驱动会切断电源,负载不会工作,而低侧驱动不具备该特性,例如负载通过车架形成回路,持续工作。

发生短路电源故障时,高侧无法关断,不能保护负载,但现在已有的智能高侧芯片已集成负载开路/短路检测,成本会高一点,而低侧开关断开后负载与地隔离,停止工作。目前的HSD芯片监控负载在开关过程中的短路和开路,电流和电压等情况,对负载进行保护和诊断,同时,高侧驱动集成钳位关断功能,为开关能量的处理能力提供了支持,不需要续流电流再循环路径,从而降低设计难度,降低电池能耗,节省系统成本。

成本敏感部分用低侧驱动,不敏感的推荐用高侧驱动。

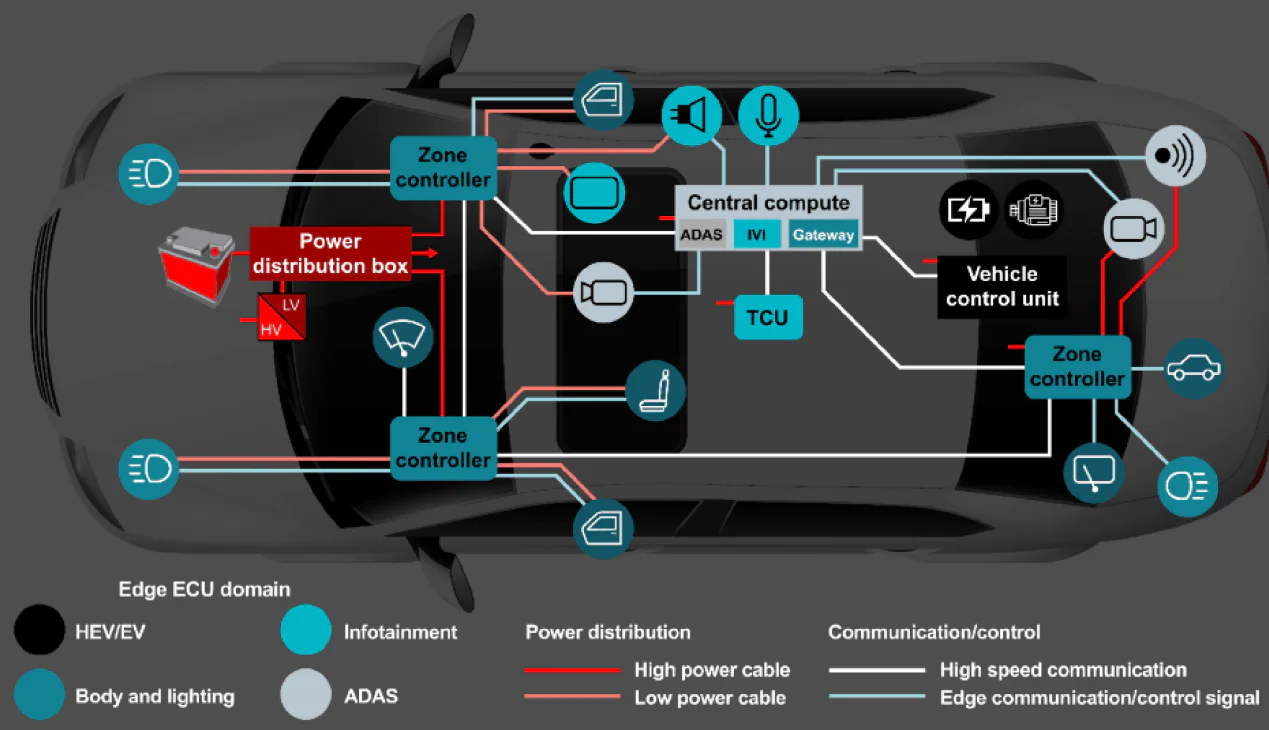

Zonal架构下的电气分布

图片来源:德州仪器

区域架构不再从保险丝盒引出电源,而是通过配电盒(PDB) 和区域控制模块 (ZCM) 分配电力。PDB为车辆电源向ZCM和其他高功率ECU提供主要高电流配电。 ZCM则为附近的 ECU和传感器提供二级配电。这种设计优化了布线,并增强了对电子功耗的控制。特斯拉Model3/Y将配电盒换了个名字,叫高压penthouse,Cybertruck里叫PCS,功率转换系统。

ZCM和PDB 还使用基于半导体的开关—智能eFuse,集成了熔断器和机械继电器的功能。通过添加可软件复位的开关,区域架构有效消除了对可接近PDB的需求,因为现在软件可以单独管理每个开关,包括保护线束和故障恢复所需的算法。

区域架构还帮助OEM通过更好地管理车辆功耗,提高对配电系统的控制。在实际应用中,这涉及到车辆软件关闭eFuse,从而切断杂项或未使用功能的电源,以确保安全关键功能有足够的电力运行。将特定负载的电源关闭的概念,进一步扩展为通过eFuse的低功耗状态驱动始终供电 (PAAT) 负载,以最小化总功耗。即使在车辆钥匙关闭或停车状态下,PAAT 负载( 如门锁) 仍然通电,以确保安全关键功能的正常运行,并保持大容量电容充电。当 PAAT功能运行时, eFuse会退出低功耗状态,完全驱动负载并通知本地微控制器 (MCU)。eFuse在空闲一段时间后会重新进入低功耗状态。

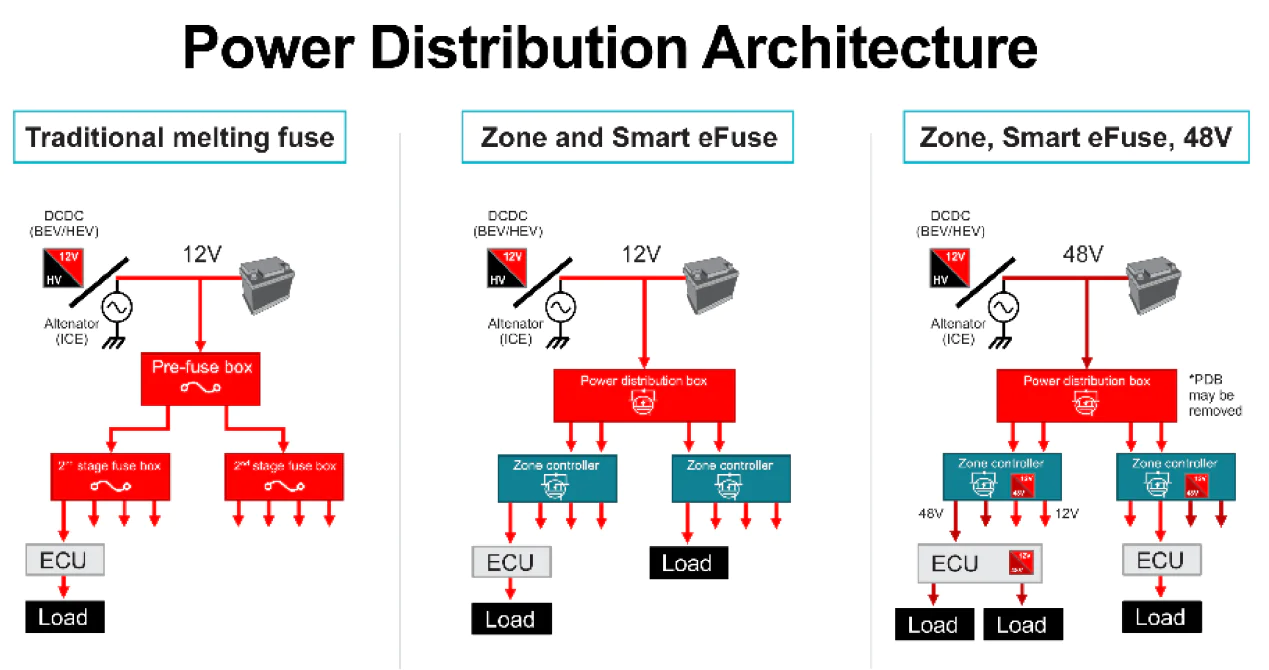

加入48V的电气架构

图片来源:德州仪器

48V的加入,让线径更细,驱动电流降低,域控制器内部可以集成电源管理,配电盒可以取消。取消配电盒,域控制器分配主电源和辅助电源,极大简化配电网络,节约大量线束重量和成本,热损耗也更低。

下一代的无配电盒电气架构

图片来源:德州仪器

48V配电盒/域控制器通用电气架构

图片来源:德州仪器

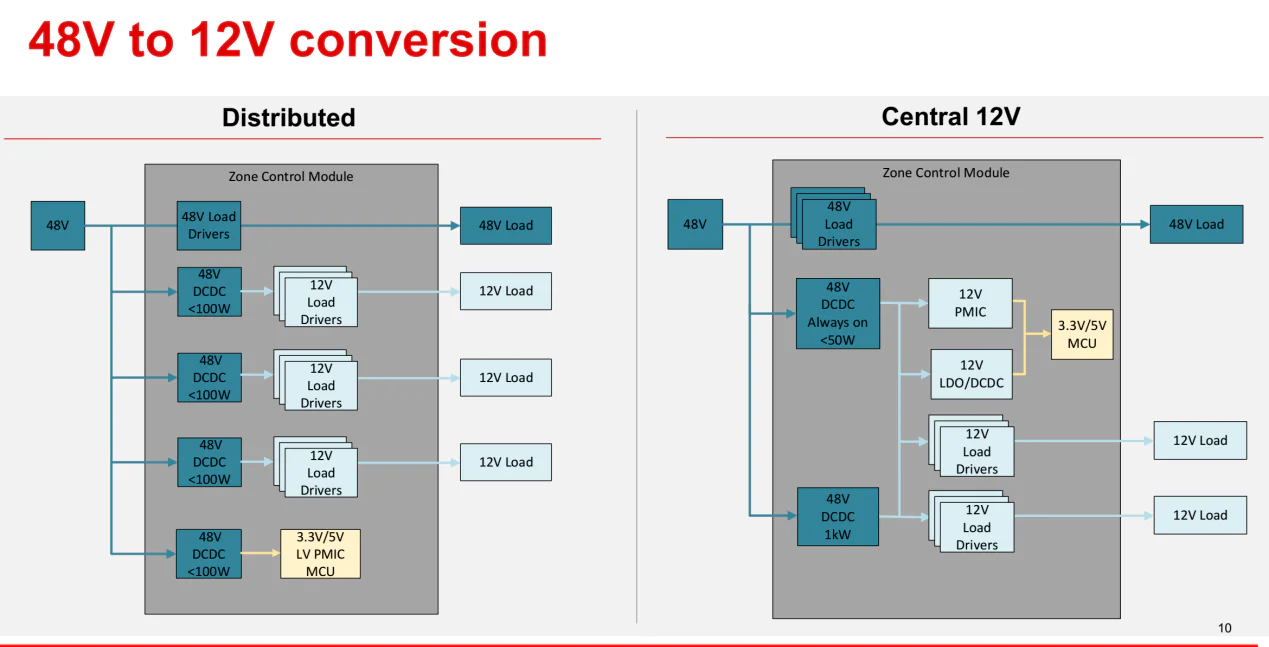

德州仪器推荐的48V到12V的转换方案

图片来源:德州仪器

德州仪器推荐的48V到12V的转换方案,将DC/DC放在域控制器内部而不是像特斯拉Cybertruck那样设计一个PCS(实际就是配电盒加DC/DC变换)。

确定配电盒所需的MCU通用I/O数量及其他外设,对于确定MCU与系统的交互方式、从而大幅节省成本至关重要。PDB,特别是ZCM,可能拥有超过60个高侧开关、半桥和智能 eFuse 输出。这意味着需要 >300个I/O和ADC MCU引脚来与多个负载驱动器和智能 eFuse集成电路进行接口。使用基于串行外设接口 (SPI) 的eFuse和SPI/I2C I/O扩展器,可以优化MCU封装尺寸和引脚数量。

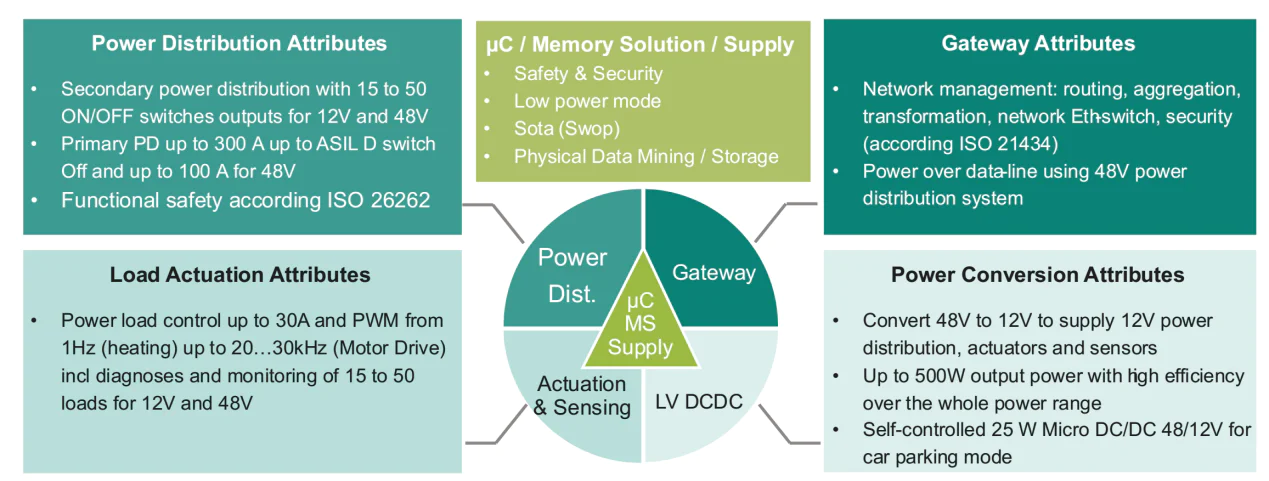

域控制器(Zone而非Domain)的需求总结

图片来源:英飞凌

英飞凌的12/48V 域控制器设计

图片来源:英飞凌

英飞凌的12/48V域控制器设计,也是将DC/DC变换放在域控制器内部。

48V下的电弧是一个问题, 因此输出端和元器件必须具备足够的爬电距离和电气间隙, 以防止不同电压点之间发生电弧。通过软件、电压和电流检测的结合,可以帮助检测电弧并快速关闭必要的开关以阻止电弧继续。还可以开发机器学习算法,更好地区分电弧波形与车辆中的自然瞬态,以帮助避免误报。

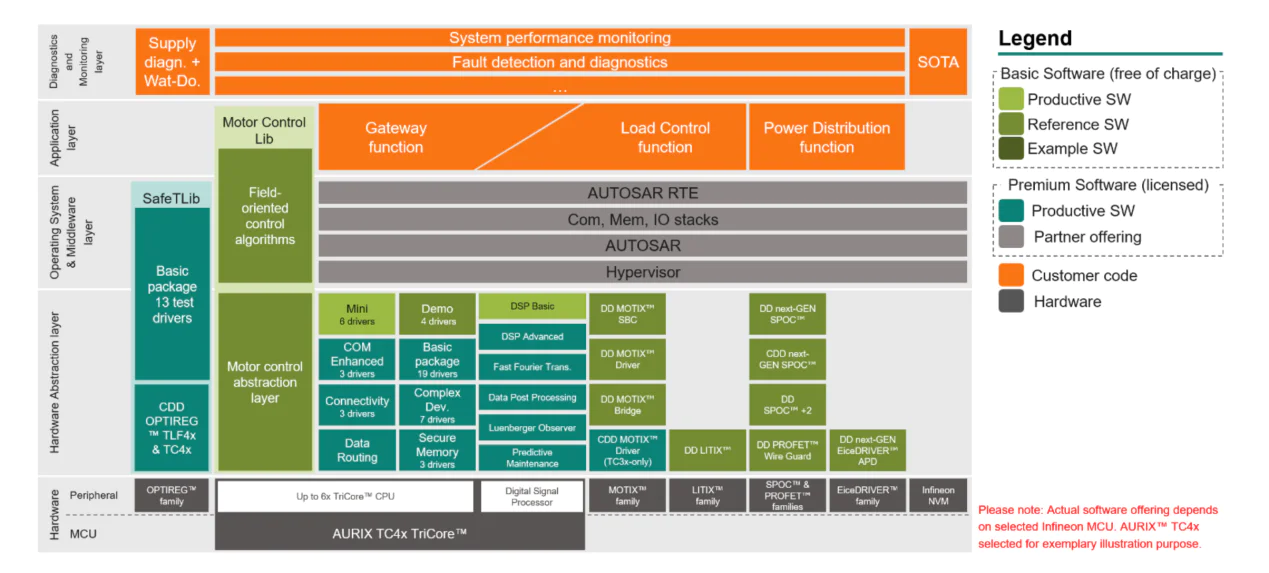

12V/48V域控制器的软件架构

图片来源:英飞凌

上图是12V/48V域控制器的软件架构,应用层中有大量有关功率系统的软件,一般来说这都需要整车厂家研发,难度相当高,再加上AUTOSAR RTE,工作量很大,新兴造车基本都会放弃使用AUTOSAR这个枷锁。

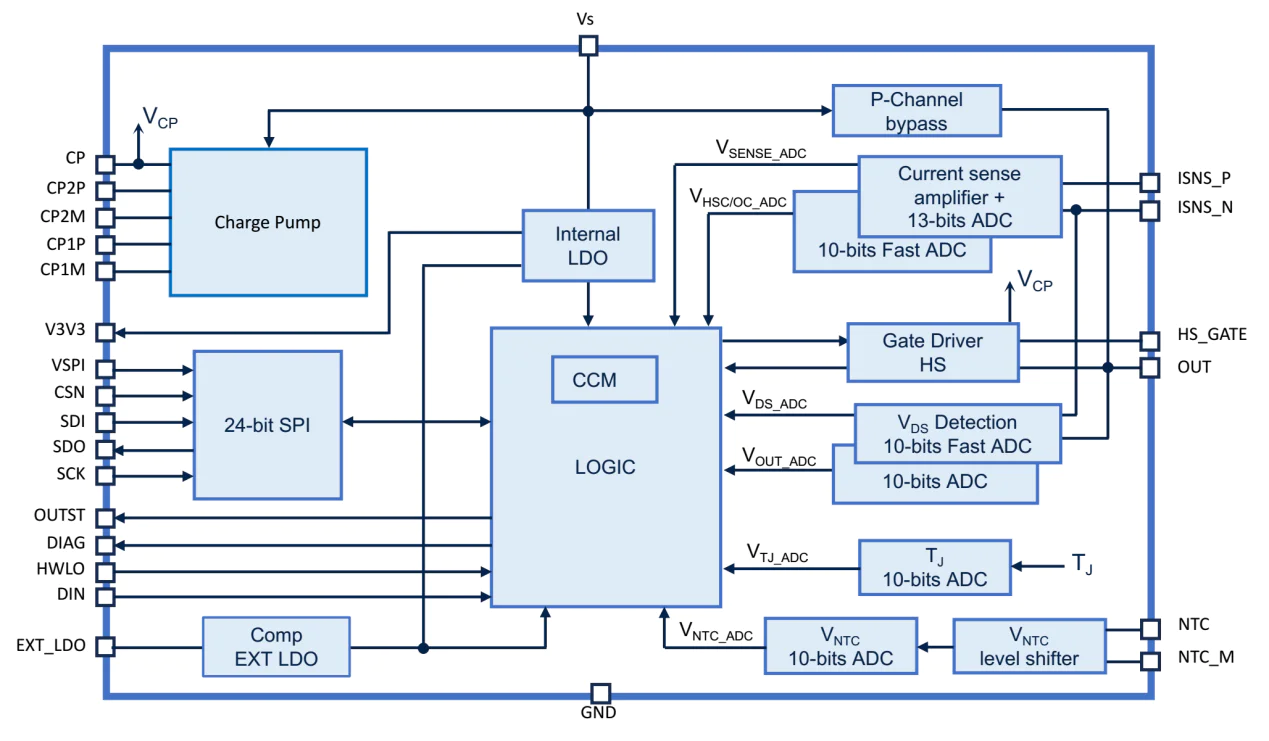

意法半导体的VNF1248F

图片来源:意法半导体

意法半导体的VNF1248F,是一款非常有特色的产品,支持12V/24V/48V,内部集成了智能电子保险丝的高侧开关控制器,可以看到其内部框架有大量的ADC变换电路,逻辑电路也不少,对于一颗功率器件来说相当少见。

域控制器架构电气分布核心是高侧开关,目前此领域竞争激烈,德州仪器、意法半导体和英飞凌是其中最强者。其他玩家还有安森美、瑞萨、罗姆、NXP、MPS、ADI、东芝、Semtech、Diodes,国内则有圣邦微电子、纳芯微电子、荣湃。

免责说明:本文观点和数据仅供参考,和实际情况可能存在偏差。本文不构成投资建议,文中所有观点、数据仅代表笔者立场,不具有任何指导、投资和决策意见。